Explorar os 9 pilares da Indústria 4.0 é mergulhar no futuro da produção industrial, onde tecnologia e inovação se unem para criar novas possibilidades. Se você chegou até aqui, provavelmente está buscando respostas para transformar seu negócio ou simplesmente entender como essa revolução pode impactar o mercado. Afinal, quem não quer estar à frente das mudanças e dominar as ferramentas que estão moldando a nova era industrial?

A Indústria 4.0 é um conceito que vem revolucionando a maneira como produtos são fabricados e como cadeias de produção operam. Também conhecida como a Quarta Revolução Industrial, ela integra novas tecnologias ao processo produtivo, elevando a eficiência, a personalização e a conectividade das fábricas a níveis sem precedentes.

Para entender essa transformação, é fundamental conhecer os principais componentes que sustentam a Indústria 4.0 e seu impacto direto na economia global e nas relações de trabalho.

Conteúdo

Conteúdo

O que é a Indústria 4.0?

Antes de detalharmos os componentes da Indústria 4.0, é importante contextualizar o que ela representa. A Indústria 4.0 é o resultado da digitalização da indústria tradicional, onde o uso de tecnologias avançadas permite uma produção mais inteligente e integrada. Essa revolução engloba desde fábricas automatizadas até sistemas ciberfísicos (CPS), que combinam o mundo físico com o digital.

Esse conceito baseia-se em uma interconectividade ampla, permitindo que todos os componentes de uma linha de produção “conversem” entre si. Mas para que isso ocorra, várias tecnologias atuam em conjunto, garantindo o funcionamento eficiente e otimizado das operações.

Agora vamos para os 9 pilares da Industria 4.0

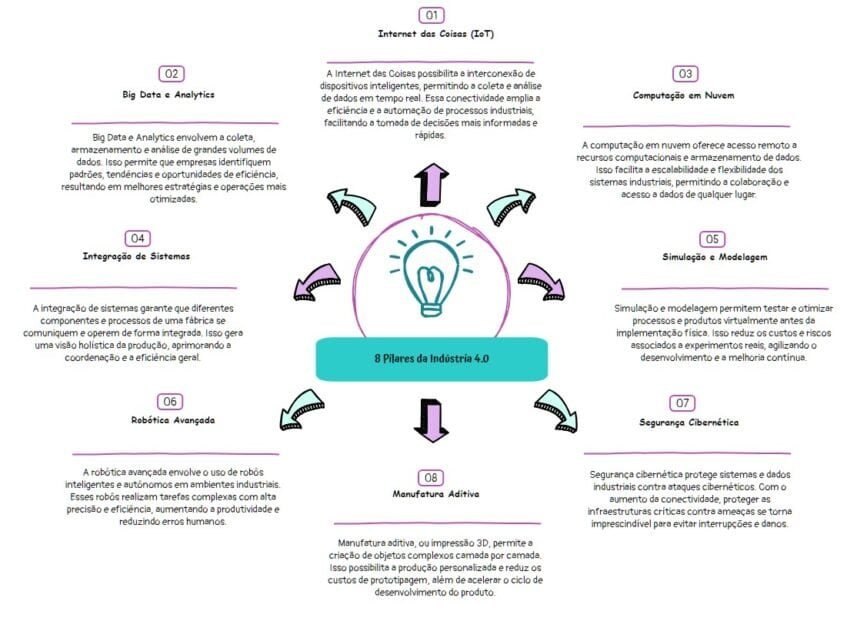

1. Internet das Coisas (IoT)

A Internet das Coisas é o princípio que permite que máquinas, dispositivos e sensores se comuniquem entre si através da internet. Na Indústria 4.0, essa conectividade possibilita a coleta de dados em tempo real de todas as etapas da produção. Esses dados são usados para otimizar o funcionamento das máquinas, prever falhas e melhorar o desempenho geral da fábrica. Por exemplo, sensores em uma linha de produção podem alertar sobre a necessidade de manutenção antes que uma falha ocorra, minimizando o tempo de inatividade.

2. Big Data e Análise de Dados

Com a implementação de sensores e dispositivos conectados, as fábricas geram uma quantidade massiva de dados. O Big Data é o pilar que trata da coleta e análise dessas informações para encontrar padrões, otimizar processos e tomar decisões mais informadas. As empresas que conseguem processar esses dados rapidamente obtêm uma vantagem competitiva significativa, pois conseguem antecipar problemas, ajustar a produção em tempo real e até personalizar produtos com base nas preferências dos clientes.

3. Sistemas Ciberfísicos (CPS)

Os Sistemas Ciberfísicos (CPS) integram o mundo físico com o digital. Isso significa que as máquinas e sistemas físicos estão conectados a uma rede digital, permitindo o controle e a automação a partir de softwares. Esses sistemas podem monitorar e controlar processos físicos, com feedback contínuo, criando fábricas altamente eficientes e interconectadas. O CPS é essencial para a automação e é o que realmente transforma uma fábrica tradicional em uma “fábrica inteligente”.

4. Computação em Nuvem

A computação em nuvem é outro pilar crítico da Indústria 4.0, pois permite o armazenamento e processamento de dados em servidores remotos. Isso facilita a acessibilidade de informações a partir de qualquer lugar e a qualquer momento. Para as fábricas, isso significa que as operações podem ser monitoradas e ajustadas em tempo real, de qualquer local, garantindo uma maior flexibilidade e eficiência. Além disso, a nuvem possibilita o uso de sistemas complexos de análise de dados sem a necessidade de investir em infraestrutura física.

5. Simulação e Gêmeos Digitais

A simulação e o conceito de gêmeos digitais são componentes poderosos da Indústria 4.0. Eles permitem que uma fábrica ou sistema seja replicado digitalmente para testes e otimizações antes de qualquer implementação no mundo real. Isso reduz riscos e custos, pois os ajustes podem ser feitos no ambiente virtual, garantindo que a execução seja perfeita. Por exemplo, ao criar um gêmeo digital de uma linha de produção, é possível testar diferentes cenários e identificar falhas antes de implementar as mudanças no chão de fábrica.

6. Manufatura Aditiva (Impressão 3D)

A manufatura aditiva, ou impressão 3D, tem revolucionado o processo de fabricação ao permitir a criação de objetos por meio da adição de camadas de material, em vez de removê-lo. Isso reduz o desperdício e permite a produção rápida de protótipos ou peças personalizadas. Na Indústria 4.0, a impressão 3D é usada para criar peças sob demanda, personalizadas para atender necessidades específicas, acelerando o desenvolvimento de produtos e reduzindo os custos com estoque.

7. Integração de Sistemas

A integração de sistemas garante que todas as partes de uma fábrica estejam conectadas e funcionando de maneira coordenada. Esse pilar envolve a integração tanto vertical (dentro da própria fábrica) quanto horizontal (ao longo de toda a cadeia de suprimentos). Isso significa que todas as máquinas, sistemas e processos estão conectados, resultando em uma cadeia produtiva mais eficiente e responsiva. A comunicação fluida entre diferentes departamentos e até empresas parceiras é fundamental para alcançar o potencial máximo da Indústria 4.0.

8. Robótica Avançada

A robótica avançada permite que robôs inteligentes executem tarefas complexas com alta precisão e autonomia. Diferente dos robôs tradicionais, que são limitados a funções específicas e repetitivas, os robôs da Indústria 4.0 são flexíveis e colaborativos, adaptando-se a diferentes tarefas e interagindo com humanos. Esses robôs são usados não apenas para aumentar a eficiência, mas também para realizar operações em ambientes perigosos, como em áreas com temperaturas extremas ou exposição a produtos químicos tóxicos.

9. Cibersegurança

Com o aumento da conectividade e o uso de dados na Indústria 4.0, a cibersegurança é um pilar essencial para proteger as redes e os sistemas de produção contra ameaças digitais. A segurança cibernética vai além da proteção dos dados da empresa; ela também garante a integridade dos sistemas de controle das fábricas. Com tantas máquinas interconectadas, um ataque cibernético pode paralisar toda a operação de uma empresa, resultando em prejuízos financeiros e de reputação.

Inovações que transformam radicalmente

A Indústria 4.0 traz uma série de inovações que transformam radicalmente a maneira como produtos são fabricados e serviços são oferecidos. Os 9 pilares: IoT, Big Data, Sistemas Ciberfísicos, Computação em Nuvem, Simulação, Impressão 3D, Integração de Sistemas, Robótica Avançada e Cibersegurança – são os fundamentos dessa revolução industrial. Eles estão interconectados e, juntos, criam um ambiente de produção mais eficiente, flexível e personalizado. As empresas que souberem aproveitar essas tecnologias estarão na vanguarda da inovação, capazes de responder rapidamente às mudanças do mercado e às demandas dos consumidores.

Referências:

Sátyro, W. C., Sacomano, J. B., Gonçalves, R. F., Bonilla, S. H., & Silva, M. T. (2018). Indústria 4.0: Conceitos e Fundamentos. São Paulo: Blucher.